Ideen greifbar machen

3D-Printing

Additive Manufacturing oder 3D-Druck sprengt längst die Grenzen traditioneller Herstellungsprozesse. Sie sorgt für Kostenreduzierung und schnelle Resultate in der Produktentwicklung und im Herstellungsprozess von Kleinserien.

Ideen greifbar machen

3D-Printing

Additive Manufacturing oder 3D-Druck sprengt längst die Grenzen traditioneller Herstellungsprozesse. Sie sorgt für Kostenreduzierung und schnelle Resultate in der Produktentwicklung und im Herstellungsprozess von Kleinserien.

Erstgespräch | Angebot | Volle Transparenz | Projektabwicklung | Projektabschluss | fortlaufender Support

Wir freuen uns auf neue Herausforderungen! Ein persönliches Kennenlernen steht für uns an erste Stelle, um Sie mit Ihrer Idee an der richtigen Stelle abholen zu können. Nachdem die Ziele und Nicht-Ziele des Projektes klar abgesteckt sind, verpacken wir Ihren Bedarf in ein transparentes Angebot. Wichtig ist uns dabei, dass Sie stets Ihre individuellen Anforderungen in unserer Umsetzungsempfehlung wiederfinden. Somit legen wir den wichtigen Grundstein für eine erfolgreiche Zusammenarbeit und eine anschließende Projektumsetzung.

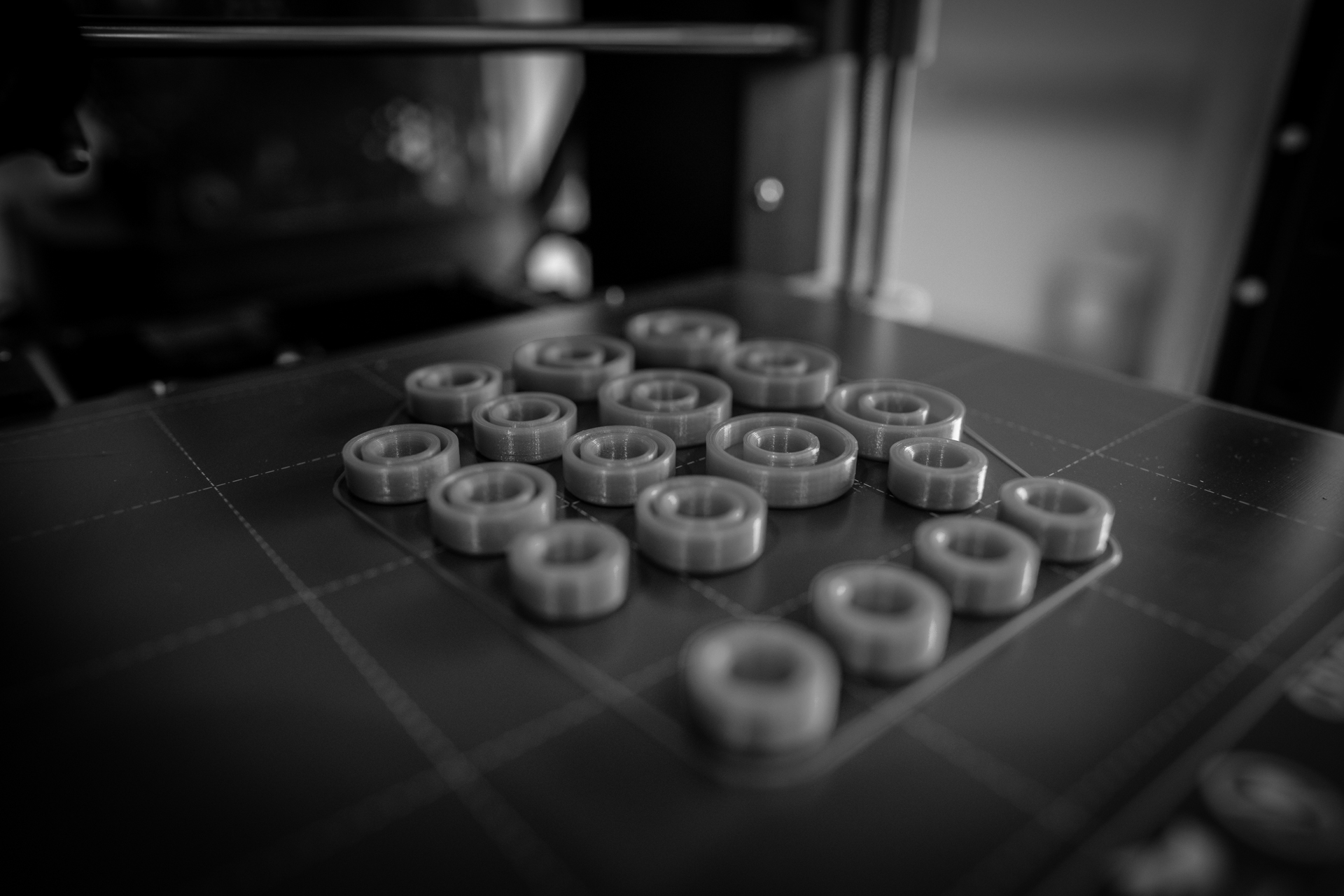

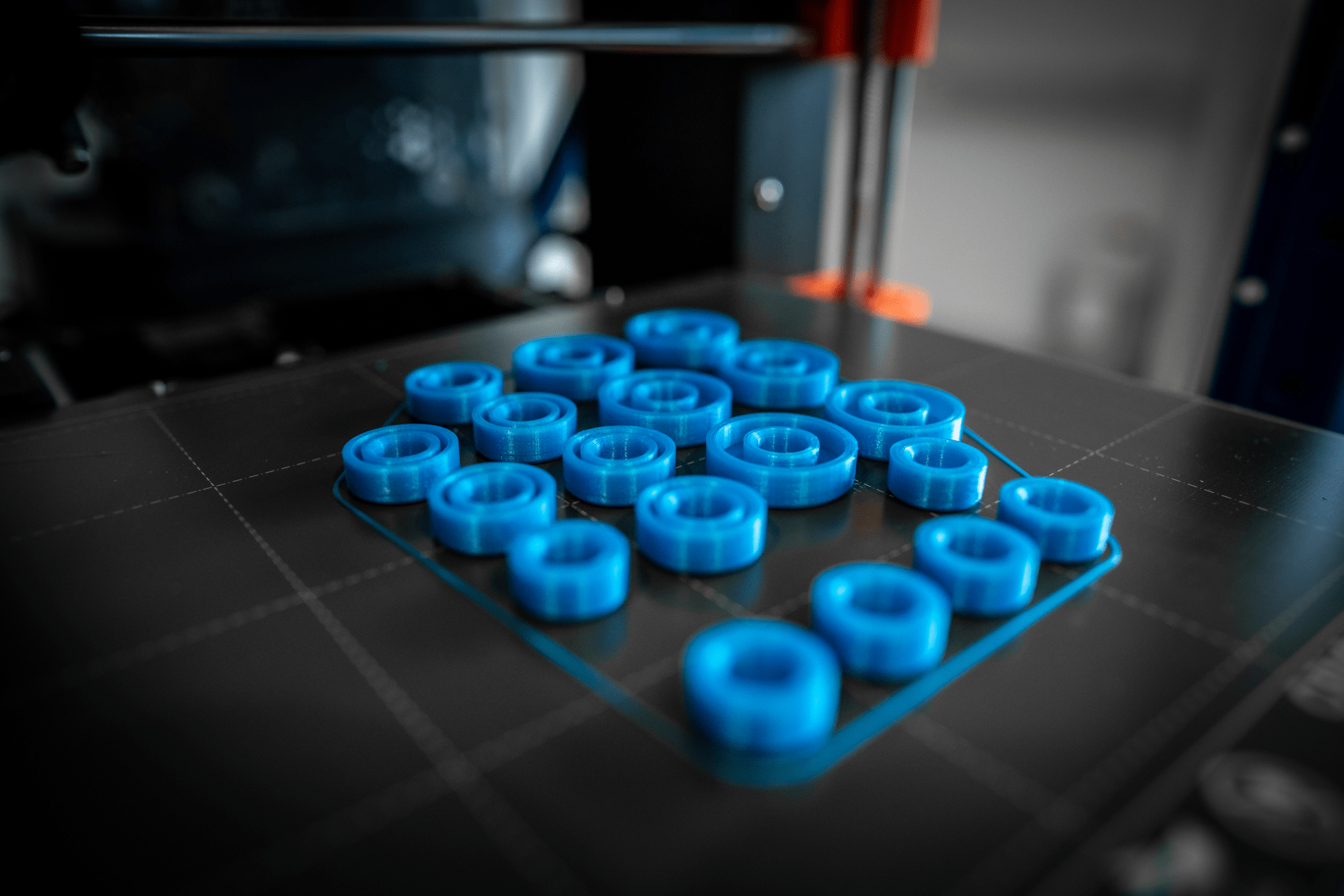

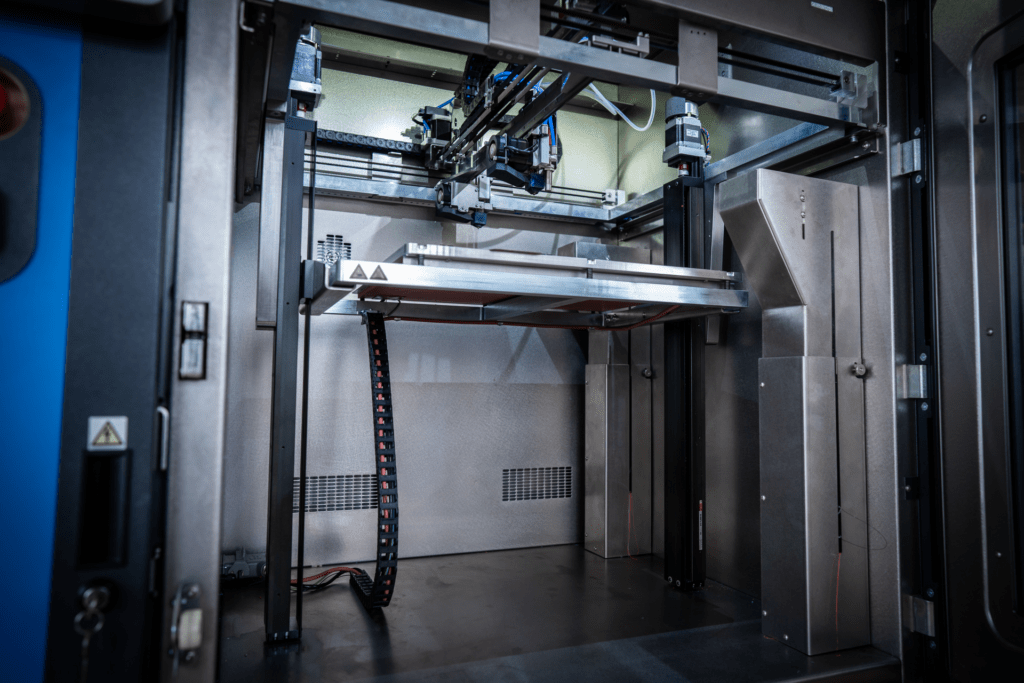

Additive Fertigung

Prototypen | Kleinserienproduktion | Sondermaschinenbau

Durch die Verwendung von additiven Fertigungsverfahren können hochkomplexe Geometrien hergestellt werden. Die Wahl des richtigen Fertigungsverfahren hängt von den jeweiligen Bauteilanforderungen wie etwa Geometriekomplexität, Festigkeit, Oberflächenbeschaffenheit oder Maßgenauigkeit ab. Wir können dabei auf Technologien wie FDM – Fused Deposition Modeling, SLA – Stereolithografie und SLS – Selektives Lasersintern zurückgreifen.

Eine Vielzahl an vorhandenen technischen Kunststoffen ermöglicht es XITEC Bauteile nach den individuellen Bedürfnissen mit den richtigen Eigenschaften herzustellen.

3D-Druckverfahren im Detail

Der 3D-Druck ist eine Methode des Additive Manufacturings. Für Sie und Ihr Produkt bedeutet 3D-Druck als Additive-Fertigungsmethode eine verkürzte Produktentwicklungszeit, sowie eine schnellere Markteinführung. Sie sparen dabei Ressourcen und Werkzeuge. Durch diese Produktionslösung können Sie besonders exakt arbeiten und haben neben höchster Präzision eine umfassende Designfreiheit bei Ihren Endprodukten.

Das FDM-Verfahren (Fused Deposition Modelling) oder auch das FFF-Verfahren (Fused Filament Fabrication) wird zu Deutsch auch als Schmelzschichtung oder Düsenschmelzverfahren bezeichnet. Es ist eines der gängigsten Verfahren im 3D-Druck-Bereich und wurde Ende der Achtzigerjahre durch Scott Crump entwickelt. Hierbei wird Ihr ausgewählter Kunststofffilament (beliebt sind zum Beispiel die Kunststoffe ABS oder PLA) zum Schmelzen gebracht und schichtweise durch einen Extruder auf einem Druckbett aufgetragen. Welche Düse für das Auftragen verwendet wird, ist abhängig von dem ausgewählten Material, welches für Sie für Ihr Objekt benötigen. Das Material bestimmt unter anderem auch über die Temperaturen der Düse, des Druckbettes und des Bauraums, sowie über die Geschwindigkeit, mit der das Material extrudiert wird.

Der große Vorteil in diesem Verfahren liegt in der breiten Auswahlmöglichkeit bei den Materialien. Für die unterschiedlichsten Eigenschaften findet sich der passende Kunststoff für Ihr Objekt, wie beispielsweise bei Anforderungen zur Temperatur- und UV-Beständigkeit oder hinsichtlich der Stabilität. Das FDM- oder FFF-Verfahren eignet sich daher vor allem für die Produktion von Einzelstücken oder Kleinserien wie für die Herstellung von Werkzeugen, Teilen für die Automatisierungstechnik oder den Maschinenbau sowie für den Bau von Prototypen, Vorrichtungen oder Designobjekten.

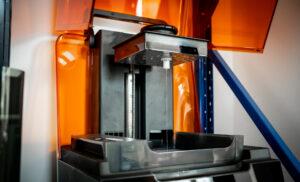

Beim SLA-Verfahren (Stereolithografie-Verfahren) oder auch dem DLP-Verfahren (Digital Light Processing-Verfahren) entsteht Ihr Objekt mithilfe von Lichttechnik innerhalb eines mit flüssigem Kunstharz (Photopolymer) gefüllten Beckens. Beide Verfahren werden sehr häufig im 3D-Druck eingesetzt, wobei das SLA-Verfahren noch ein wenig feiner arbeiten kann als das DLP-Verfahren. Die Lichtquellen differenzieren sich; So arbeiten wir beim SLA-Verfahren mit einem Laser und beim DLP-Verfahren mit einem LCD-Display oder einem DLP-Projektor. Die Verfahren mittels eines Kunstharzbeckens sind die Ursprünge der 3D-Druck-Methoden und wurde durch die stetige Weiterentwicklung zu einer kostengünstigen Möglichkeit, hochgenaue, isotrope und wasserdichte Prototypen und Endverbrauchsteile herzustellen.

Beim SLA-Verfahren (Stereolithografie-Verfahren) oder auch dem DLP-Verfahren (Digital Light Processing-Verfahren) entsteht Ihr Objekt mithilfe von Lichttechnik innerhalb eines mit flüssigem Kunstharz (Photopolymer) gefüllten Beckens. Beide Verfahren werden sehr häufig im 3D-Druck eingesetzt, wobei das SLA-Verfahren noch ein wenig feiner arbeiten kann als das DLP-Verfahren. Die Lichtquellen differenzieren sich; So arbeiten wir beim SLA-Verfahren mit einem Laser und beim DLP-Verfahren mit einem LCD-Display oder einem DLP-Projektor. Die Verfahren mittels eines Kunstharzbeckens sind die Ursprünge der 3D-Druck-Methoden und wurde durch die stetige Weiterentwicklung zu einer kostengünstigen Möglichkeit, hochgenaue, isotrope und wasserdichte Prototypen und Endverbrauchsteile herzustellen.

Beim SLA-Verfahren werden die einzelnen Schichten mittels Laser in das Becken projiziert und lassen das Kunstharz an den gewünschten Stellen erstarren. So entsteht ein Objekt, dessen Strukturen noch feiner gestaltet werden können als beim FDM-Verfahren. Diese hohe Druckqualität eignet sich besonders für funktionalen Prototypen-, Modell-, Formen- und Werkzeugbau und erfüllt dabei branchenflexibel von der Medizin bis hin zum Schmuckdesign exakte Anforderungen. SLA-Harzformulierungen decken daher ein breites Spektrum für optische, mechanische und thermische Eigenschaften ab.

Nachdem das flüssige Kunstharz in ein ausgehärtetes Kunststoffobjekt transformiert wurde, ist das Material noch weich und instabil, weshalb bei diesen beiden Verfahren eine Stützstruktur mitgedruckt wird. Erst nach dem Reinigen in einer Waschanlage und Aushärten werden die feinen Stützen entfernt. Dazu wird Ihr Objekt in einem Härteofen rundum mit UV-Licht bestrahlt, um in die finale Festigkeit zu erlangen. Je nach Eigenschaft und Anforderung variieren die Härtetemperaturen und die Verweildauer für die einzelnen Modelle.

Beim SLS-Verfahren (Selektives Lasersintern) entsteht Ihr Objekt durch Pulver und Energie, ganz ohne Bindemittel. Die Energiequelle ist ein Laser, der punktuell “selektiv” nach Ihrer CAD-Datei das Bauteil oder den Prototypen aus einem pulverisierten Kunststoff herausarbeitet.

Beim SLS-Verfahren (Selektives Lasersintern) entsteht Ihr Objekt durch Pulver und Energie, ganz ohne Bindemittel. Die Energiequelle ist ein Laser, der punktuell “selektiv” nach Ihrer CAD-Datei das Bauteil oder den Prototypen aus einem pulverisierten Kunststoff herausarbeitet.

Das erlaubt eine präzise Produktion, die, anders als beim SLA-Verfahren ohne zusätzliche Stützstrukturen möglich ist. Dadurch können auch beinahe unmögliche 3D-Druck-Ergebnisse mühelos produziert werden. Das extrem feine Materialpulver wird mittels einer Walze Schicht für Schicht aufgetragen und anschließend mit einem Laserstrahl lokal verschmolzen.

So ist es möglich, besonders gleichmäßige, glatte Oberflächen zu erzielen. Wichtig bei diesem Verfahren ist ein anschließend langsames und kontinuierliches Abkühlen, um potenziellen Verformungen entgegenzuwirken. Im finalen Produktionsschritt werden letzte Pulverreste durch Sand und Glasperlen innerhalb einer Reinigungsstation entfernt.

Kennen Sie schon unseren praktischen Online-Shop für 3D-Druck?

Hier geht es zu unserem Service VOXL ![]()

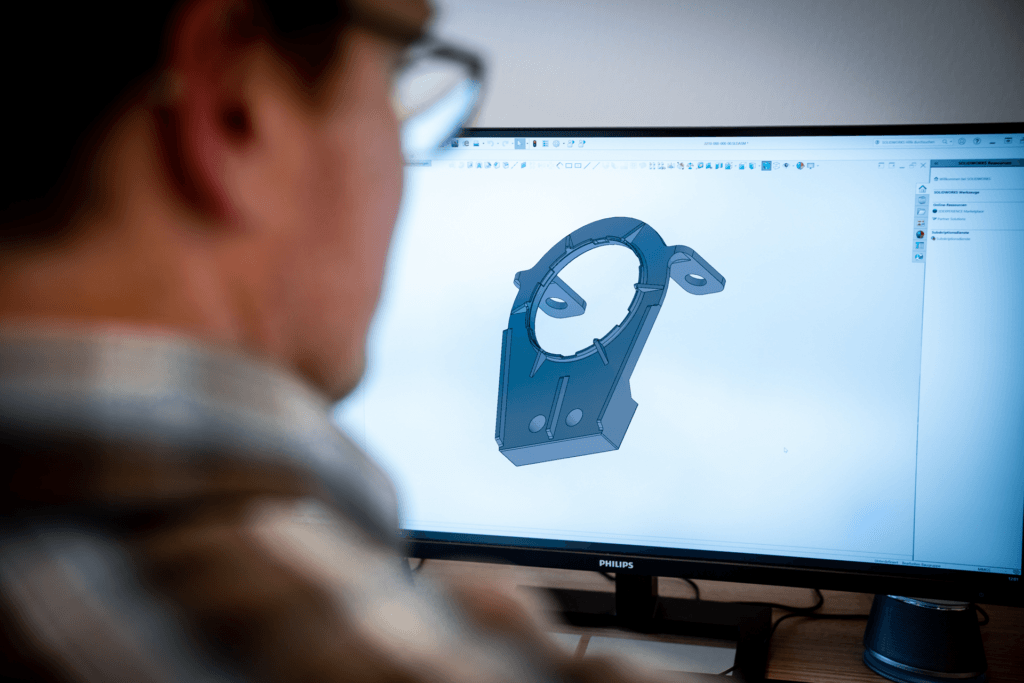

Konstruktion

Entwicklung | 3D Design | Detailzeichnungen

Aus ihrer Idee erstellen wir die Konstruktionsdaten zu Bauteilen, Baugruppen oder gesamten Produkten. Mit unserer Kompetenz als Produktentwickler unterstützen wir Sie in allen Bereichen Ihrer Entwicklung. Egal ob Sie Messeprototypen, individuell angepasste Orthopädieprodukte oder die Umsetzung ihrer Produktidee benötigen.

Finishings

Unter Finishings oder auch Post Processing versteht man im 3D-Druck die unterschiedlichen nachgelagerten Behandlungstechniken, die dazu beitragen, die für den 3D-Druck typische Schichtoptik zu verfeinern oder gänzlich zu glätten. Es bieten Ihnen die Möglichkeit, Ihre Bauteile durch Nachbearbeitung abschließend so zu optimieren, dass neben einer eleganten Optik auch beispielsweise die Stabilität oder Temperaturbeständigkeit verbessert wird. Je nach gewähltem 3D-Druck-Verfahren variieren die Finishings für die unterschiedlichen Oberflächen. Die Textur wird entweder durch chemisches Glätten, Lackieren, Färben, Beschichten oder Gleitschleifen verändert. Erfahren Sie hier mehr über die einzelnen Finishings.

Das Strahlen verfeinert Objekte nach Abschluss des SLS-Verfahrens. Alle Bauteile, die durch das SLS-Verfahren entstehen, werden nach einer ersten Grobreinigung durch Handbürsten sandgestrahlt. Das Bauteil befindet sich dabei in einer Kabine, in der spezielle Strahlkugeln die überschüssigen Pulverreste sorgfältig entfernen.

Nano-Seal ist ein Finishing für Objekte, die aus dem FDM-Verfahren oder dem SLS-Verfahren entstehen. Die Beschichtung ist bis zu 180 °C temperaturbeständig. Hierbei wird flüssiges Imprägniermittel durch Pinseln oder Tauchen auf das Bauteil aufgetragen. Die feinen Anteile der Nano-Seal-Partikel lagern sich in den Poren des Materials ab und verleihen dadurch dem Objekt eine luft- und wasserdichte Eigenschaft.

Besonders bei Bauteilen, bei denen eine klare Differenzierung durch Farbe notwendig wird, bietet sich das Färben an. Wir sind gerade dabei, dieses Service für Sie aufzubauen. Das Färben eignet sich für Bauteile aus Nylon nach dem SLS-Verfahren. Darunter fallen beispielsweise die Kunststoffe PA12, PA12GF oder PA11. Der gewählte Farbstoff wirkt in weiterer Folge durch ein Färbebad in das Material ein und färbt das gesamte Objekt. Die Farbintensität ist abhängig von der Grundfarbe des gewählten Materials. Je heller der Kunststoff ist, desto deutlicher kommt die Färbung zur Geltung.

Topologieoptimierung

Kostenreduktion | Gewichtsreduktion | Mechanische Belastbarkeit | Geometrieoptimierung

Eine Topologieoptimierung von Konstruktionsdaten schafft geometrische Formen, deren Herstellung mit konventionellen Verfahren nicht denkbar wäre. Mit einer Simulation wird ein optimierte Bauteilform berechnet, die darauf abzielt die Steifheit zu erhöhen und das Gewicht zu reduzieren. Die Fertigung solch optimierter Bauteilgeometrien mittels additiven Technologien öffnet für Sie ganz neue Möglichkeiten.

Fortlaufender Support

Nachbetreuung | Kontakt | Austausch

Als Full-Service-Partner gehört für uns ein fortlaufender Support einfach dazu.

Technische Produkte entwickeln sich stetig weiter, daher stehen wir Ihnen auch bei der kontinuierlichen Weiterentwicklung Ihres Projektes zur Seite.